Erhöhte Produktivität in der Verpackungsindustrie

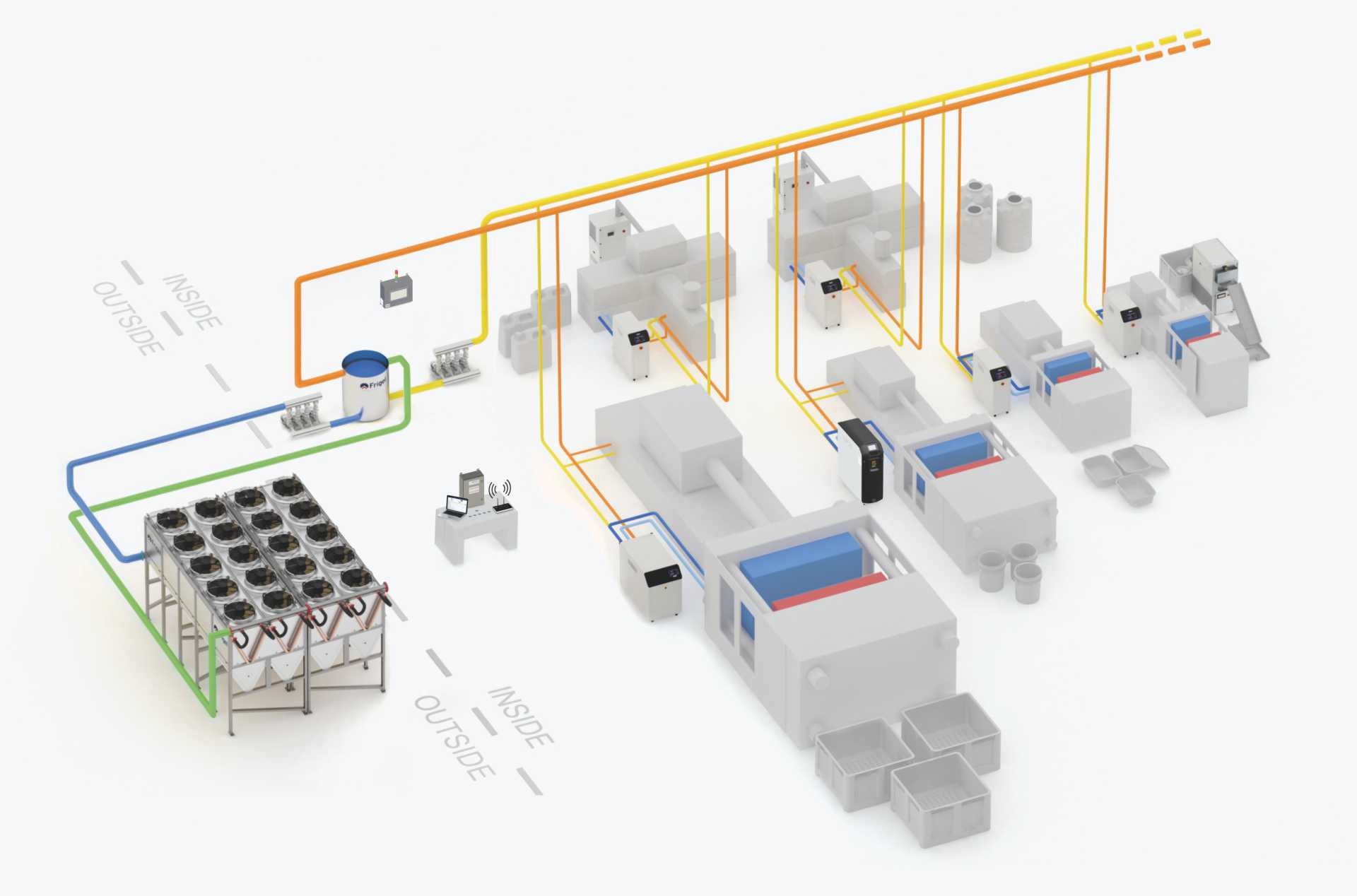

Ecodry System 4.0

Intelligente Prozesskühlung

Zur Steigerung der Produktivität bei Spritzgießen und Blasformen von Verpackungen aus Kunststoff durch bedeutende Verringerung der Kühlzeit. Garantiert perfekte Stabilität, erhebliche Betriebskosteneinsparung und geringere Umweltbelastung.

)und die Vorteile unserer Lösungen entdecken:

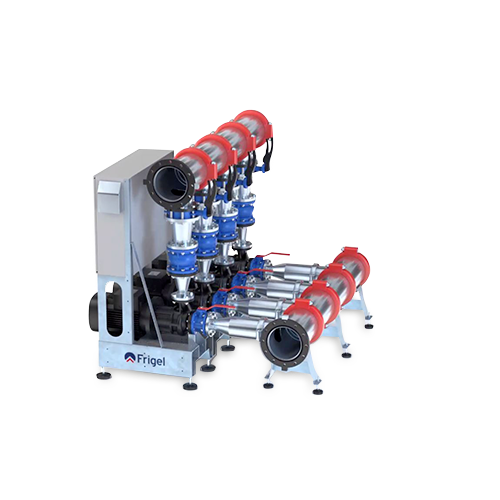

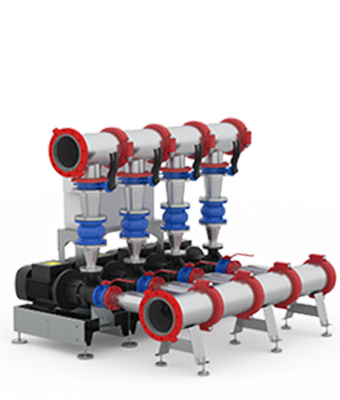

)und die Vorteile unserer Lösungen entdecken:Ecodry 4DK

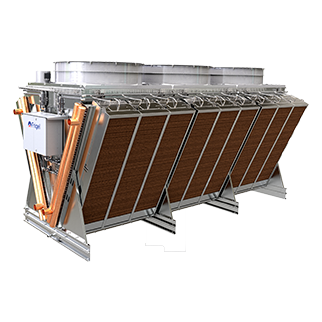

Adiabatic Cooling System

- Up to 15% less energy consumption

- Water saving up to 95%

- Safe operation without glycol down to an ambient temperature of -30 °C (-22 ˚F)

- Remote monitoring

- Improved COP up to 30%

Microgel für das Spritzgussverfahren RCD

Temperatursteuergerät mit eingebautem Kühlaggregat und Booster-Pumpen

- Prozessnahe Temperierung der Form

- Bis zu 25 % kürzere Zykluszeit

- Intelligente Nutzung des Energieverbrauchs

Microgel für die Verpackungsindustrie

Leistungsstarkes Formenkühlgerät

- Auf den Prozess abgestimmte Kühlung

- Bis zu 30 % kürzere Zykluszeit

- Hohe Energieeffizienz (Pumpen und Verdichter mit Inverter)

Microgel für die Verpackungsindustrie

Leistungsstarkes Formenkühlgerät

- Auf den Prozess abgestimmte Kühlung

- Bis zu 30 % kürzere Zykluszeit

- Hohe Energieeffizienz (Pumpen und Verdichter mit Inverter)

CapCooler

Einheit zur Nachkühlung von Deckeln

- Gleichmäßige Kühlung für jede Art von Verschluss und an jede Produktion anpassbar

- Garantiert eine gleichmäßige Schwindung und eine konstante Qualität der Teile

- Reduziert Ovalisierung und Verformung auf ein Minimum

Microgel für die Verpackungsindustrie

Leistungsstarkes Formenkühlgerät

- Auf den Prozess abgestimmte Kühlung

- Bis zu 30 % kürzere Zykluszeit

- Hohe Energieeffizienz (Pumpen und Verdichter mit Inverter)

MoldDryer

Industrieller Luftentfeuchter

- Von klimatischen Bedingungen unabhängige Produktion mit konstanter Qualität

- Geringere Wartung und langlebige Formen

- Große Energieeinsparung im Vergleich zu herkömmlichen Systemen

Plattform für Fernsteuerung

- Native Integration mit dem MiND®-Überwachungssystem

- Einzigartige zentrale Schnittstelle für die Steuerung des Kühlsystems

- Einfache Visualisierung der angeschlossenen Geräte

- Alarmverwaltung und -historie

Machine Interactive Database

Supervision system for plant control and optimization

- Remote control of machines from everywhere

- Live data recording (all the operating parameters)

- Data stored locally, physically installed on-site

- Safe and encrypted Data transfer

Microgel Injection Molding RSD

Revolutionary Temperature Control Unit with Chiller

- Control of the mold temperature synchronized with the process

- Increased production up to 50% thanks to the drastic reduction of cooling time

- Intelligent use of energy consumption

- Affordable investment & high ROI

- It does not require modifications to the mold

Download der Broschüre Verpackungsindustrie

Leistung und Nachhaltigkeit ohne Kompromisse

Steigerung der produktivität

1. Beachtliche Reduzierung der Kühlzeiten

Dank ihrer Fähigkeit zur Anpassung an die Produktionslinie können die Einheiten eine verstärkte Kühlung aktivieren und der Form nur in einigen Zyklusphasen niedrige Temperaturen und hohe Durchsätze liefern.

2. Vollkommene Regelungsflexibilität

Dank der weitgefächerten Palette der Einheiten, z.B. auch mit eingebautem Chiller (Microgel), sind der Einstellung der Kühltemperatur oder Temperierung (von 0 °C bis 200 °C) und des Durchsatzes in jedem Bereich der Form für jede Art von Anwendung keine Grenzen gesetzt.

3. Perfekte Wiederholbarkeit

Die Anpassung an den Prozess ist eine Garantie für die störungsfreie, präzise Temperierung der Form in jeder Phase des Gießverfahrens, wobei die Prozessanlage konstant auf Hochtouren läuft.

Reduzierung der produktionskosten

1. Bis zu 30 % Energieeinsparung

• Auf den Prozess abgestimmte Kühlung

Die Einheiten werden automatisch aktiviert und nur dann, wenn sie gebraucht werden, was sich in einer beachtlichen Energieeinsparung niederschlägt.

• Intelligente Verwendung des Kühlwassers

Jede Einheit aktiviert die maschinenseitig aufgestellten Kühlgeräte nur dort und dann, wo und wenn es nötig ist.

• Option Free-Cooling

Die Einheiten mit maschinenseitig aufgestellten Kühlgeräten können über die Funktion Automatisches Free-Cooling verfügen.

Jedes Mal, wenn die vom Prozess verlangte Solltemperatur die vom zentralen System gelieferte Temperatur überschreitet, stoppen die Verdichter.

2. Bis zu 95 % Wassereinsparung

Das zentrale adiabatische Kühlsystem arbeitet fast das ganze Jahr über im Trockenmodus ohne Wasserverbrauch, da es die Umgebungsluft zur Abgabe der Prozesswärme nutzt. Nur in Zeiten mit sehr hoher Temperatur (über 30° C) verwendet das System eine minimale Wassermenge im Verdunstungsmodus.

3. Einsparung bei den Wartungskosten bis zu 90 %

Das zentrale adiabatische System ist ein geschlossener Kreislauf, der eine hervorragende Wärmeübertragung bei minimaler Wartung ermöglicht.

Vollkommene modularität

1. Jederzeit leicht erweiterbar

Das Ecodry-System ermöglicht die Installation der exakten erforderlichen Kapazität in jedem Entwicklungsstadium des Werks.

2. Stufenweise Implementierung

Auch in bereits bestehenden Werken ist die Installation von Zusatzeinheiten dank des funktionellen und effizienten, modularen Konzepts sehr einfach.

3. Genaue Kostenberechnung pro Linie und Produkt

Jede Einheit kann den für jedes Produkt benötigten Energieverbrauch messen und aufzeichnen.

4. 100 % zuverlässig

Da die Komponenten der adiabatischen Kühlzentrale extrem einfach, zuverlässig und redundant sind, wird das Risiko eines Stillstands der Anlage infolge von Störungen im Kühlsystem auf ein Minimum reduziert und die Produktion rund um die Uhr gesichert.

Geringer co2-fussabdruck

1. Intelligenter Verbrauch

Von Strom mit minimaler Verschwendung.

2. Maximale Einsparungen

Durch automatisches, unabhängiges Free-Cooling.

3. Möglichkeit zur Reduzierung des Erdgasverbrauchs

Durch Rückgewinnung der Prozesswärme mit Wärmepumpen.

Minimaler wasserfussabdruck

Im Gegensatz zu den herkömmlichen Systemen wie Verdunstungskühltürmen verbraucht diese neue Technik zur Wärmeabführung nur dann Wasser, wenn die Umgebungstemperatur extrem hoch ist, und reduziert dadurch den Wasserverbrauch auf ein Minimum.

Verringertes emissionsrisiko

1. Kältemittel mit niedrigem GWP

Das System verwendet ein Kältemittel mit dem niedrigsten derzeit verfügbaren GWP.

2. Auf ein Minimum reduziertes Emissions- und Leckagerisiko

In jeder Einheit ist das Kältemittelgas in kleine, voneinander getrennte Kreisläufe unterteilt, wodurch das Emissionsrisiko im Fall von Leckagen auf ein Minimum reduziert wird.

3. Keine Entsorgung chemischer Additive

Erfordert keine Entsorgung chemischer Additive für die Wasseraufbereitung.

Weitere Lösungen für die Verpackungsindustrie

Entdecken Sie unsere zusätzlichen Alternativen

Leistungsstarke Lösungen für jede Prozessanforderung.