Maggiore produttività nell'industria dell'imballaggio

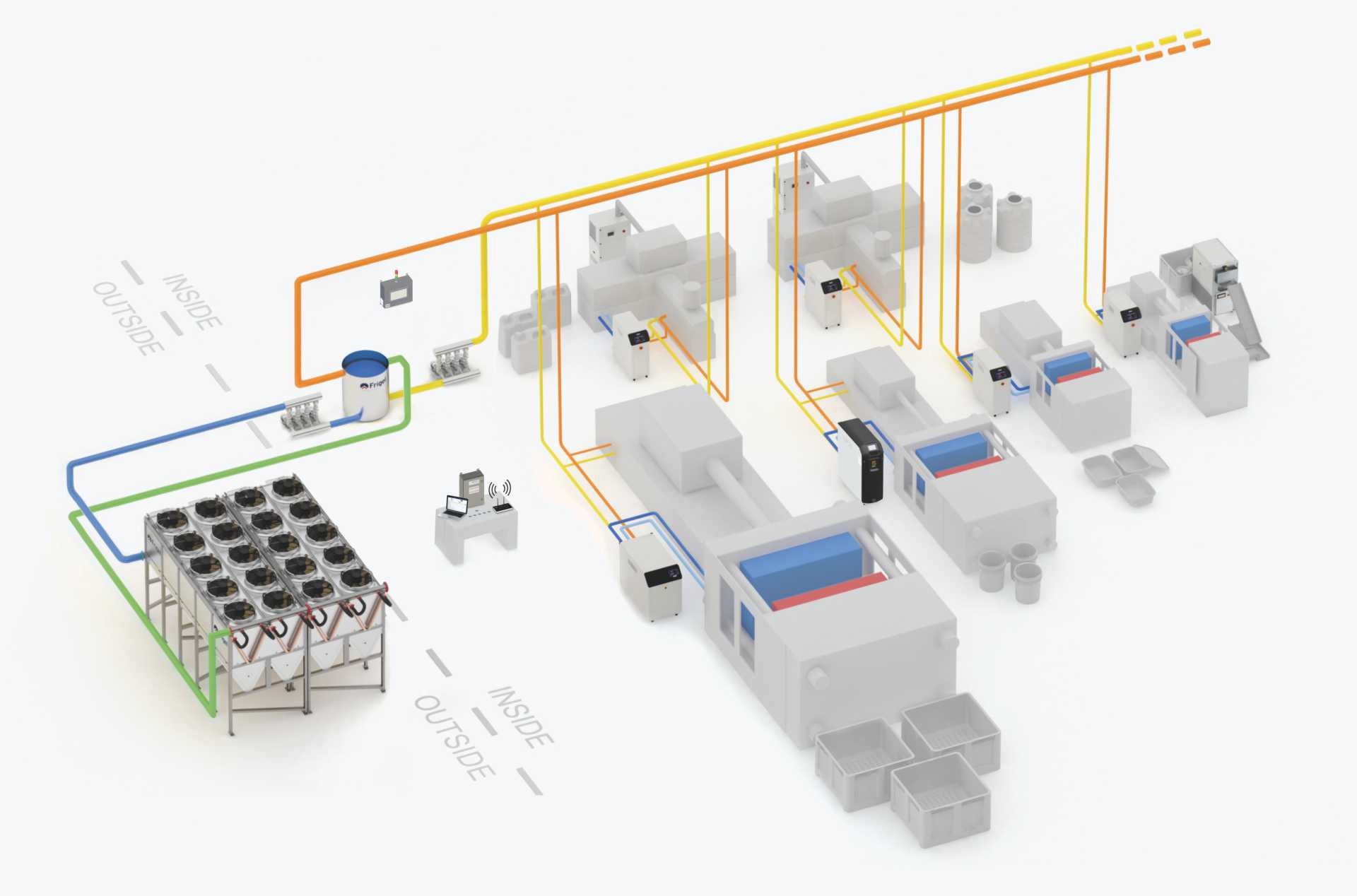

Ecodry System 4.0

Raffreddamento Sincronizzato con il processo

Progettato per l'aumento della produttività nello stampaggio ad iniezione e soffiaggio di imballaggi in plastica, grazie all'importante riduzione del tempo di raffreddamento. Garantisce perfetta stabilità, oltre ad un risparmio notevole dei costi di esercizio ed una riduzione dell'impatto ambientale.

)e scopri i vantaggi delle nostre soluzioni:

)e scopri i vantaggi delle nostre soluzioni:Ecodry 3DK

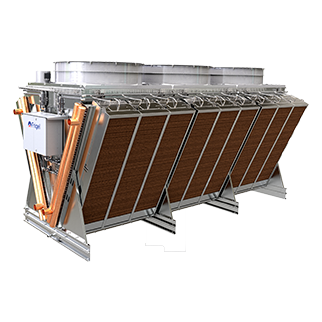

Sistema di raffreddamento adiabatico

- Funzionamento garantito con minimi consumi d’acqua e manutenzione anche in condizioni climatiche estreme, fino a +50 °C di temperatura ambiente

- Operatività sicura senza glicole fino ad una temperatura ambiente di -40 °C

- Elevato risparmio energetico dei ventilatori in funzionamento a carico parziale

Ecodry 4DK

Sistema di raffreddamento adiabatico

- Fino al 15% di consumo energetico in meno

- Risparmio d’acqua fino al 95%

- Funzionamento sicuro senza glicole fino a una temperatura ambiente di -30 °C

- Monitoraggio a distanza

- Miglioramento del COP fino al 30%

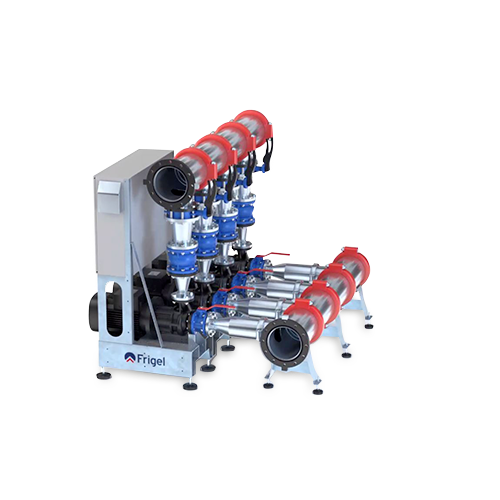

Microgel Stampaggio Iniezione RCD

Unità di controllo temperatura con refrigeratore incorporato e pompe booster

- Controllo della temperatura dello stampo sincronizzato con il processo

- Riduzione del tempo di ciclo fino al 25%

- Uso intelligente del consumo di energia

- Aumento della produttività (fino a +33%)

Microgel Stampaggio Iniezione RCD

Unità di controllo temperatura con refrigeratore incorporato e pompe booster

- Controllo della temperatura dello stampo sincronizzato con il processo

- Riduzione del tempo di ciclo fino al 25%

- Uso intelligente del consumo di energia

- Aumento della produttività (fino a +33%)

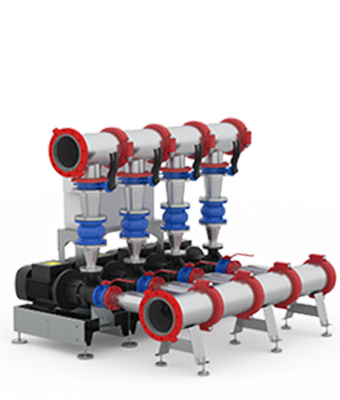

Microgel Imballaggio RCP

Unità di raffreddamento stampo ad alte prestazioni

- Raffreddamento sincronizzato con il processo

- Riduzione del tempo di ciclo fino al 30%

- Alta efficienza energetica (pompe e compressori con inverter)

Microgel Imballaggio RCP

Unità di raffreddamento stampo ad alte prestazioni

- Raffreddamento sincronizzato con il processo

- Riduzione del tempo di ciclo fino al 30%

- Alta efficienza energetica (pompe e compressori con inverter)

Cap Cooler

Unità di post-raffreddamento tappi

- Raffreddamento uniforme per ogni tipo di chiusura ed adattabile ad ogni produzione

- Garantisce un ritiro regolare ed una qualità costante dei pezzi

- Riduce al minimo ovalizzazioni e deformazioni

Microgel Imballaggio RCP

Unità di raffreddamento stampo ad alte prestazioni

- Raffreddamento sincronizzato con il processo

- Riduzione del tempo di ciclo fino al 30%

- Alta efficienza energetica (pompe e compressori con inverter)

MoldDryer

Deumidificatore d’aria industriale

- Produzione svincolata dalle condizioni climatiche con qualità costante

- Manutenzioni ridotte e lunga vita per gli stampi

- Elevati risparmi energetici rispetto a sistemi tradizionali

Pannelli di comando remoto

- Potente PLC con comunicazione seriale con ogni componente dell’impianto.

- Comando e visualizzazione remota di ogni macchina.

- Monitoraggio di tutte le variabili di funzionamento (temperature, portate e pressioni).

- Possibilità di collegarsi a un sistema di supervisione superiore (MiND).

Machine Interactive Database

Sistema di supervisione e ottimizzazione dello stabilimento

- Controllo da remoto di ogni macchinario, da ovunque

- Registrazione dati in tempo reale (tutti i parametri operativi)

- Dati archiviati localmente, fisicamente installati on-site

- Trasferimento dati sicuro, con crittografia

Scarica la brochure delle soluzioni per Imballaggio

Prestazioni e sostenibilità senza compromessi

Incremento produttività

1. Notevole riduzione dei tempi di raffreddamento

Elevata capacità di sincronizzazione con la linea di produzione che consente alle unità di attivare un raffreddamento spinto, con basse temperature e alte portate allo stampo, al momento giusto del ciclo.

2. Totale flessibilità di controllo

Grazie all’ampia gamma di unità, anche con chiller incorporato (Microgel), non c’è limite alle impostazioni della temperatura di raffreddamento o termoregolazione (da 5 °C a 200 °C) e di portata in ciascuna zona dello stampo, per ogni tipo di applicazione.

3. Perfetta ripetibilità

La sincronizzazione con il processo garantisce un controllo preciso della temperatura dello stampo in ogni fase dello stampaggio, senza interferenze, mentre le macchine di processo funzionano costantemente al massimo delle prestazioni.

Riduzione costi operativi

1. Risparmio energetico fino al 30%

• Raffreddamento Sincronizzato - Le unità si attivano automaticamente solo quando serve, ottenendo un importante risparmio energetico sia per quanto riguarda la refrigerazione che le pompe.

• Uso intelligente di acqua refrigerata - Ogni unità aziona i refrigeratori a bordo macchina solo dove e quando è necessario.

• Opportunità di Free-Cooling - Le unità con refrigeratore a bordo integrato possono avere la funzione di Free-Cooling automatico. Ogni volta che la temperatura richiesta dal processo è superiore alla temperatura fornita dal sistema centrale, i compressori di refrigerazione si fermano.

2. Risparmio idrico fino al 95%

Il sistema di raffreddamento adiabatico centrale non evapora acqua, se non durante i periodi di caldo estremo (sopra i 30 °C). In condizioni normali, infatti, il sistema sfrutta l’aria per cedere il calore proveniente dai processi.

3. Risparmio di manutenzione fino al 90%

Il sistema adiabatico centrale è un circuito chiuso che consente un eccellente trasferimento del calore con minima manutenzione.

Modularità totale

1. Facilmente espandibile in ogni momento

Il Sistema Ecodry consente l’installazione dell’esatta capacità richiesta in ogni stadio di sviluppo dello stabilimento.

2. Implementazione graduale

Anche in stabilimenti già esistenti, installare unità aggiuntive risulta essere molto semplice grazie alla modularità progettuale e alla semplicità di installazione.

3. Esatta quantificazione dei costi per linea e prodotto

Ogni unità può misurare e registrare il consumo energetico specifico per ciascun prodotto.

4. Totale affidabilità

L’estrema semplicità, affidabilità e ridondanza dei componenti della centrale di raffreddamento adiabatico riduce al minimo la possibilità di fermo impianto per guasti al sistema di raffreddamento, assicurando la continuità della produzione 24 ore su 24.

Ridotta impronta di carbonio

1. Consumo intelligente

Di energia elettrica con minimi sprechi.

2. Massimi risparmi

Ottenuti grazie al Free-Cooling automatico ed indipendente per processo.

3. Possibilità di ridurre i consumi di gas naturale

Grazie al recupero del calore dei processi tramite pompe di calore.

Minima impronta idrica

A differenza dei sistemi tradizionali, come la torre evaporativa, questa nuova tecnologia per lo smaltimento del calore consuma acqua solo durante i periodi con temperature ambientali estreme, riducendo al minimo il consumo di acqua dei sistemi di refrigerazione.

Ridotto rischio di emissioni

1. Refrigerante a basso GWP

Il sistema utilizza un gas refrigerante con il GWP più basso disponibile ad oggi.

2. Rischio di perdite ed emissioni ridotto al minimo

In ogni unità il gas refrigerante è suddiviso in piccoli circuiti separati, riducendo al minimo il rischio di emissioni in caso di perdite.

3. Senza smaltimento di additivi chimici

Non richiede smaltimento di additivi chimici utilizzati per il trattamento dell’acqua.

Altre soluzioni per Imballaggio

Scopri le nostre alternative

Performanti per ogni esigenza di processo.