System Ecodry 4.0

System Chłodzenia Zsynchronizowany Z Procesem

Innowacje w produkcji formowanych wtryskowo, rozdmuchiwanych lub wytłaczanych produktów technicznych, dzięki zintegrowanemu systemowi chłodzenia zaprojektowanemu w celu zwiększenia wydajności poprzez skrócenie czasu chłodzenia. Gwarantuje to znaczną oszczędność kosztów operacyjnych i mniejszy wpływ na środowisko.

)i odkryj wszystkie zalety naszych rozwiązań:

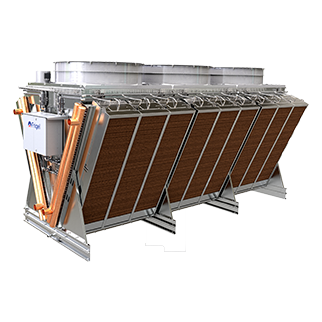

)i odkryj wszystkie zalety naszych rozwiązań:Ecodry 3DK

Adiabatyczny układ chłodzenia

- Gwarantowane działanie przy minimalnym zużyciu wody i konserwacji nawet w ekstremalnych warunkach pogodowych, do temperatury otoczenia 50°C

- Bezpieczna praca bez glikolu do temperatury otoczenia -40°C

- Wysokie oszczędności energii na pracę wentylatorów podczas pracy z częściowym obciążeniem

Wysoka wydajność i doskonała powtarzalność

Microgel do formowania wtryskowego RCM

Jednostka kontroli temperatury z wbudowanym agregatem chłodniczym i pompami wspomagającymi

- Kontrola temperatury formy zsynchronizowana z procesem

- Skrócenie czasu cyklu do 25%

- Inteligentne wykorzystanie zużycia energii

Zmniejszenie czasów cyklu w odniesieniu do tolerancji wymiarowych

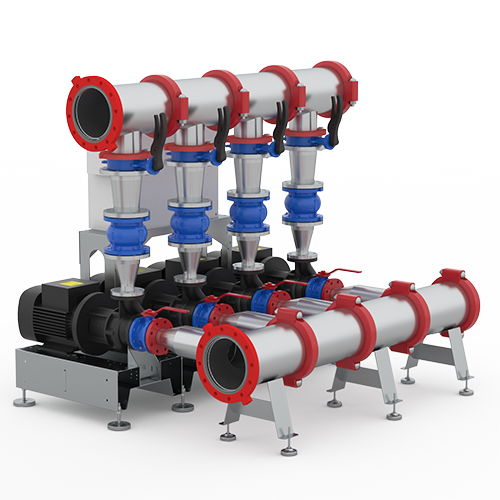

Turbogel

Regulator temperatury z pompami procesowymi

- Kontrola temperatury formy zsynchronizowana z procesem

- Zwiększenie jakości formowanych części

- Skrócenie czasu cyklu do 20%

Perfekcyjne wykończenie powierzchni

Wysokie standardy jakości i wykończenia

Thermogel 120

Podciśnieniowe jednostki kontroli temperatury wody chłodzącej.

- Kontrola temperatury formy zsynchronizowana z procesem

- Wysoka precyzja: +/- 0.1°C wartości zadanej

- Wysoka dostępność dla łatwego konserwacja

Wysokie oszczędności energii i środowiska

Pobierz broszurę dotyczącą układu chłodzenia Formowanie techniczne

Wydajność i zrównoważony rozwój bez kompromisów

Zmniejszone koszty operacyjne

Oszczędność energii, oszczędność wody i niskie koszty utrzymania

Zwiększona wydajność

1. Znaczące skrócenie czasu chłodzenia

Dzięki zdolności do synchronizacji z linią produkcyjną urządzenia mogą aktywować tryb chłodzenia, zapewniając niskie temperatury i wysokie prędkości przepływu do formy, tylko podczas niektórych faz cyklu.

2. Całkowita elastyczność sterowania

Dzięki szerokiej gamie urządzeń, również chłodziarkom stanowiskowym Microgel, nie ma ograniczeń co do ustawień temperatury chłodzenia lub termoregulacji od 0 do 200°C oraz natężenia przepływu w każdym obiegu formy, dla każdego rodzaju zastosowania.

3. Doskonała powtarzalność

Synchronizacja z procesem zapewnia precyzyjną kontrolę temperatury formy na każdym etapie formowania, bez zakłóceń, podczas gdy maszyny procesowe pracują stale z maksymalną wydajnością.

Zmniejszone koszty operacyjne

1. Oszczędności energii do 30%

• Zsynchronizowane chłodzenie

Urządzenia chłodnicze są włączane automatycznie tylko wtedy gdy są potrzebne, co pozwala uzyskać znaczne oszczędności energii.

• Inteligentne wykorzystanie wody lodowej

Zintegrowane agregaty chłodnicze będą działać tylko tam, gdzie jest to potrzebne.

• Możliwości free-colingu

Ilekroć temperatura wymagana w procesie jest wyższa niż temperatura dostarczana przez system centralny, sprężarki zatrzymują się.

Jednostki ze zintegrowanym agregatem mają funkcję automatycznego chłodzenia w free-coolingu.

2. Oszczędność wody do 95%

Centralny adiabatyczny układ chłodzenia działa w trybie suchym (bez zużycia wody) prawie przez cały rok, wykorzystując powietrze z otoczenia do zrzucania ciepła zbędnego ciepła procesowego. Tylko w okresach ekstremalnych temperatur otoczenia powyżej 30°C system zużywa minimalną ilość wody w trybie zraszania.

3. Do 90% oszczędności w zakresie konserwacji

Centralny układ adiabatyczny to obwód zamknięty, który umożliwia doskonały transfer ciepła przy minimalnej konserwacji.

Całkowita modułowość

1. Łatwa rozbudowa w dowolnym momencie

System Ecodry umożliwia instalację systemu chłodniczego o określonej wydajności i powiększania jego możliwości wraz ze wzrostem zakładu.

2. Stopniowe wdrażanie

Nawet w istniejących zakładach instalacja dodatkowych urządzeń jest bardzo prosta dzięki funkcjonalnej i efektywnej konstrukcji modułowej.

3. Dokładna kwantyfikacja kosztów według linii i produktu

Każda jednostka może mierzyć i rejestrować jednostkowe zużycie energii dla każdego produktu.

4. Całkowita niezawodność

Niezwykła prostota, niezawodność i redundancja komponentów adiabatycznego agregatu chłodniczego minimalizują możliwość wyłączenia instalacji z powodu awarii układu chłodzenia, zapewniając ciągłość produkcji 24 godziny na dobę.

Zmniejszony ślad węglowy

1. Inteligentne zużycie energii elektrycznej przy minimalnych stratach

2. Maksymalne oszczędności

Uzyskane dzięki automatycznemu i niezależnemu procesowi free-coolingu.

3. Możliwość ograniczenia zużycia gazu ziemnego

Dzięki odzyskowi ciepła procesowego przez pompy ciepła.

Zminimalizowany ślad wodny

W przeciwieństwie do tradycyjnych systemów, takich jak wieża wyparna, ta nowa technologia zrzutu ciepła zużywa wodę tylko w okresach ekstremalnych temperatur otoczenia, zmniejszając zużycie wody do minimum.

Zmniejszone ryzyko emisji

1. Czynnik chłodniczy o niskim GWP

System wykorzystuje czynnik chłodniczy o niskim GWP i wysokim cieple parowania.

2. Ryzyko strat i emisji zredukowane do minimum

W każdej jednostce czynnik chłodniczy jest podzielony na małe niezależne obwody, minimalizując ryzyko zanieczyszczenia środowiska w przypadku wycieków.

3. Brak wyśrubowaych wymagań czystości wody

Nie wymaga stosowania dodatków chemicznych do uzdatniania wody.

Inne rozwiązania dla formowania technicznego

Odkryj nasze alternatywy

Wydajne rozwiązania dla każdej potrzeby procesu